- Üretim kapasitesi: 40-60 Kapak /dk

- Kapak boyutu: 10-50/35-140mm

- Şişe çapı: 35-140mm

- Şişe yüksekliği: 38~300mm

- Boyut (U×G×Y): 1000×800×1200mm

- Ağırlık: 100kg

Temel Parametreler

| Tip | VK-FC |

| Üretim kapasitesi | 40-60 Kapsül /dk |

| Kapak boyutu | 10-50/35-140mm |

| Şişe çapı | 35-140 mm |

| Şişe yüksekliği | 38~300mm |

| Boyut (U×G×Y) | 1000×800×1200mm |

| Ağırlık | 100 kilo |

Özellikler:

Manuel kapak beslemeli otomatik vidalı kapak makinesi, yeni tip bir kapak takma makinesinin en son geliştirmesidir. Uçak zarif görünümü, akıllı,

kapatma hızı, yüksek geçiş oranı, gıda, ilaç, kozmetik, pestisit, kozmetik ve diğer endüstrilere farklı şekilli vidalı kapaklı şişelerde uygulanır.

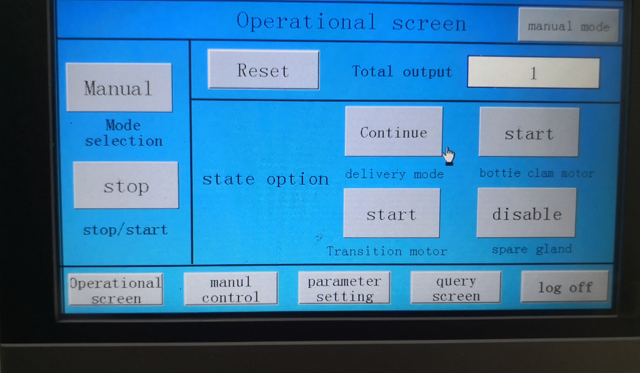

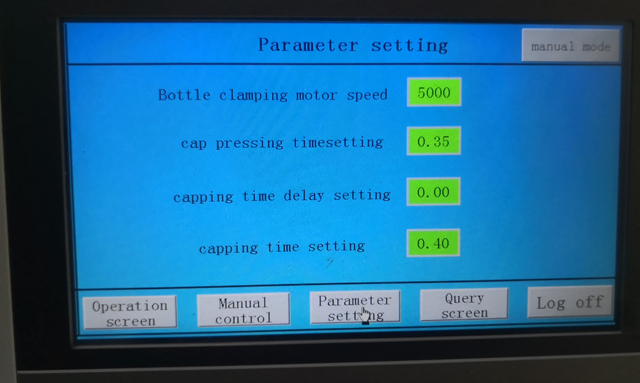

Dört hızlı motorlar kapak, şişe klipsi, iletim, kapatma için kullanılır, makine yüksek derecede otomasyona, stabiliteye sahiptir, ayarlanması kolaydır veya yedek parça olmadığında şişe kapağını değiştirin, tamamlamak için sadece ayarlamalar yapın.

- Bu vidalı kapatma makinası kozmetik, ilaç ve içecek vb. ürünlerin otomatik olarak kapatılması için uygundur.

- Görünümü güzel, kullanımı kolay.

- Rekabetçi fiyat teklifi.

vidalı kapatma makinesi için kapaklar

inline vidalı kapak kapatma makinesi için kapaklı şişeler

Alıntı yapmak: FOB (Şanghay) aşağıda belirtilen teklife dayanmaktadır

Paket: Her makine PO filmle sarılır, ardından standart ahşap kasaya paketlenir.

Üretim Lideri: Peşinatın 'unu aldıktan sonra 20 iş günü, diğer ödeme gönderimden önce tahsil edilir

Garanti: Tüm makine için 1 yıl garanti talep edilmektedir. (Kaza, yanlış kullanım, yanlış uygulama, depolama hasarı, ihmal veya ekipmanda veya bileşenlerinde yapılan değişikliklerden kaynaklanan sorunlar garanti kapsamı dışındadır. Ayrıca kolayca kırılan yedek parça garanti kapsamına dahil değildir)

Kurulum: Makine fabrikanıza ulaştıktan sonra, ihtiyacınız varsa teknisyenimiz makineyi kurmak ve test etmek ve ayrıca işçinize makineyi çalıştırma eğitimi vermek için yerinize gelecektir (tren saati işçinize bağlıdır). Masraflar (uçak bileti, yemek, otel, ülkenizdeki seyahat ücreti) sizin hesabınıza olmalı ve teknisyen için günlük 150 USD ödemeniz gerekir. Ayrıca eğitim almak için fabrikamıza gidebilirsiniz.

Servis Sonrası: Makinede sorun yaşarsanız, teknisyenimiz makineyi mümkün olan en kısa sürede tamir etmek için yerinize gelecektir. Maliyet hesabınızda olmalıdır (yukarıdaki gibi).

Kapak Kapatma Makinesi (Sıkma Makinesi) Nedir?

Kapak sıkma makineleri birçok endüstri için önemli bir üretim aşamasıdır ve ürünlerin müşterilere sızıntı veya bozulma olmadan ulaşmasını sağlar. Kapak takma makineleri kapakları kaplara çevirme genel prensibini izlese de, modern ürün tasarımlarının artan karmaşıklığı en iyi makineyi bulmayı zorlaştırır. Alternatifler arasında gezinmenize yardımcı olmak için bu kılavuz kapak sıkma makinelerinin nasıl çalıştığını açıklar ve her türün temel avantajlarını ve dezavantajlarını açıklar.

Şişeler ve kaplar, kapakları sıkmak için çeşitli yöntemler kullanan kapaklama makinesine geçer. Bu tekniklerin her biri, kap, kapağın türü ve boyutu ve makinenin tek bir ürün hattıyla çalışıp çalışmadığına veya birden fazla ürüne uyum sağlaması gerekip gerekmediğine bağlı olarak kendi avantajlarını ve dezavantajlarını beraberinde getirir.

Hat İçi Vidalı Kapak Kapatma Makineleri

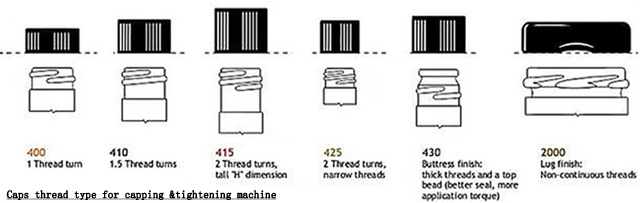

Sıralı vidalı kapak kapatma makineleri, mil kapaklayıcılar olarak da bilinir, özellikle yaygındır çünkü makineleri farklı kapak tipleri ve boyutlarıyla başa çıkacak şekilde ayarlamak nispeten kolaydır. Makineler, kap konveyörden aşağı doğru geçerken kapağı döndürmek için üç veya dört sıkma diski kullanır ve yan kayışlar şişeyi sıkıca kavrayarak dönmesini durdurur ve sabit, dik bir konumda kalmasını sağlar.

Sıralı makinelerin kurulumu nispeten basittir ve operatör torku ve ayrıca kayışı, tutucuyu ve kapak besleme hızını manuel olarak ayarlayabilir. Ancak, son sıkma diski seti bir kavrama içerse de, tutarlı torku korumak zordur. Buna göre, kapak sıkılığı değişebilir ve tüketicilerin sökmesinin zor olduğu aşırı sıkı bir kapak veya ürün sızıntısına ve bozulmasına neden olabilecek gevşek bir kapak riski vardır.

Sıralı makineler, spor kapakları, pompa kapakları ve tetikli kapaklar dahil olmak üzere çeşitli kapak tipleriyle başa çıkabilir, ancak kapakları sıkılmaya hazır hale getirmek için özel bir kapak besleyicisine veya bir insan operatörüne ihtiyaç duyabilirler.

Hat içi besleyicilerin bir diğer önemli avantajı, mevcut bir konveyör bölümünün üzerine monte edilebilmeleri ve böylece üretim hattına kolayca entegre edilebilmeleridir.

Tork (Uygulama Torku) Hakkında Bilmeniz Gerekenler:

Çeşitlilikler genellikle hat içi ve ayna kapama ekipmanları tarafından da tanıtılır. Ayna kapama kafalarındaki manyetik / elektrik veya pnömatik ayarlardaki değişiklikler ve hat içi mil / kayış tipi kapama istasyonları tarafından uygulanan hız / basınç, uygulama ve çıkarma torkunu etkileyebilir.

Bir üretim ortamında uygulama torku genellikle bilinmez ancak kapak tutucuları veya mil sistemi serbest bırakma torku sonuçlarına göre ayarlanır. Genellikle, uygulama torku ne kadar yüksekse, diş kopma torku da o kadar yüksek olur. Bu, kapak sıkma döngüsü sırasında dişler geri döndürülemez şekilde kırıldığında/deforme olduğunda şerit torkuna kadar geçerlidir.

Kapak/şişe üreticisi önerilen tork özelliklerini sağlamazsa, kapak çapının mm cinsinden ikiye (lbfin cinsinden) bölünmesiyle elde edilen bir uygulama tork ayarıyla başlamak en iyisidir. Serbest bırakma torku/uygulanan tork bölümü, belirli kapak/şişe/astar tasarımına ve daha önce listelenen değişkenlerin kontrolüne bağlıdır. Genellikle 0,6–0,9 aralığındadır, cam şişeler için daha yüksek ve plastik şişeler için daha düşüktür.

Bu aralığın dışındaki değerleri görmek nadir değildir, ancak aşırı yüksek katsayılar genellikle tork ölçümünde ortaya çıkan tork hatalarının varlığını gösterir. Tüm ürünlere sürekli olarak daha uzun raf ömrü, iyileştirilmiş ergonomi, daha düşük maliyetler ve iyileştirilmiş görünüm talep edildiğinden, uygulama sorunları ortaya çıkmaya devam etmektedir. Maksimum raf ömrüne ulaşmak için, kapatma mümkün olan en iyi sızdırmazlığı oluşturmalıdır ve bunu sağlamanın tek yolu üretim hattında sürekli serbest bırakma torku izlemesidir.

Bir dizi farklı değişken, dişliler arasında parazitik bir tork yaratabilir, tork sonuçlarını değiştirebilir veya dişli kapatmaların otomatik serbest bırakma tork ölçümünü duyarsızlaştırabilir. Bu sorunların üstesinden gelmek için dişli kapatmalar arasındaki torku etkileyen tüm değişkenleri anlamak, değişim parçalarını ve tork test ekipmanının yapılandırmasını buna göre optimize etmek önemlidir.